地球環境をおもいやり、品質第一でお客様との絆を大切にする企業

株式会社イチキンは、地球環境の保護と産業の発展に貢献し、顧客のニーズに応える同社独自の価値の高い製品とサービスを継続して提供する。顧客第一を座右の銘とし、共存共栄を目指して【出会い】と【きずな】を大切にする企業です。

本社社屋

一歩先をいく製品開発で、顧客満足に応える鉄リサイクル事業

同社は1964年(昭和39年)の創業以来、顧客満足と品質第一をモットーに発祥の地、福岡市から活動範囲を広げ、1971年(昭和46年)に本社を徳山市(現周南市)に移転、鉄リサイクル事業では西日本一帯の大手高炉メーカーや大手電炉メーカー、並びに大手単圧メーカー、及び鋳造メーカーと厚い信頼関係を基に現在まで確実に成長してきた。

バブル崩壊後、全国レベルでも競争力のある高品位の鉄原料の加工製造を決意し、1999年に新たに金属加工工場を立ち上げると同時に数々の加工設備の導入を図り、全ての電炉メーカーの規格適合品を製造するに到る。また、併行して原料の付加価値を高めるために導入した高感度元素分析機器やX線分析機器等を駆使して客先用途別の仕分け管理が可能となり、品質保証、出荷体制が構築された。まさに一歩先を行く新しい製品開発に力を入れ、形状や成分にこだわり、顧客ニーズに応える製品を提供している。鉄リサイクル事業は優良な鉄原料の加工工場として広く認識され、非常に高い評価を得ている。

栗屋社屋

鉄原素材

「百鍛千練(ひゃくたんせんれん)」

樹脂の未来を練り上げる高機能樹脂事業

「百鍛千錬」とは、詩文の字句を百回も千回も考え練るという意味だが、高機能樹脂事業は、詩文の字句を樹脂とフィラーに置き換え、顧客の要望に合わせた高機能樹脂の設計・開発の手伝いから製造までと幅広く社会に役立つ企業を目指している。

もともと同社では、顧客である鋼板大手企業の工場から発生する廃樹脂の有効利用を課題としていた。そして、より高度な用途とそれに必要な樹脂改良の研究開発を行うため、2004年(平成16年)に付加価値のあるリサイクル品の開発(樹脂リサイクル事業)を開始した。

2005年(平成17年)には、山口県産業技術センターに併設する新事業創造支援センターに樹脂の研究開発を目的として入居し、2007年(平成19年)には、工業化に向けて宇部市支援施設内に試作研究工場を置き、①ポリエステル系バインダー・接着剤の開発②リサイクル樹脂の再生コンパウンドの用途開発③カーボンブラックを主とするフィラーと樹脂による導電性、絶縁性及び、熱伝導性等の機能性マスターバッチコンパウンドの開発の研究を進め、2009年(平成21年)に本社工場へ製造ラインを設置した。

高機能樹脂コンパウンドを開発・製造するために、フィラー(添加剤)においては最適品種の選定、表面処理や異物除去、そして樹脂においては最適品種の選択はもちろんポリマーブレンド技術、合成技術を自社開発している。また、混練技術においても、最適スクリュー構成の検討はもちろんのこと、スクリューセグメントの自社開発製造、サイドフィードの最適位置設定、新規ペレタイザーの開発等もおこなっている。

これらの材料技術と混練技術を有機的に結びつけることで、従来達成できなかった新しい機能を付与したコンパウンドが同社独自で製造可能となった。

コンパウンド製造ライン二軸押出機

樹脂

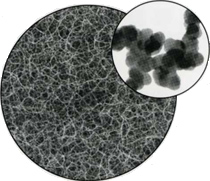

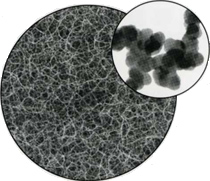

フィラー(添加剤)

米光企業団地への工場新設

本社工場が24時間操業できない環境であったため、新工場となる候補地を探し、周南市米光企業団地(3,300坪)の土地に高機能樹脂事業部として工場を2010年(平成22年)4月に新設。本社設置の製造ラインと宇部研究室の設備を施設統合し、高機能樹脂事業部が誕生した。

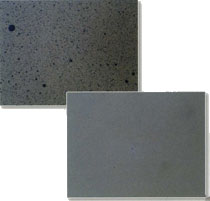

同年8月~12月、ものづくり試作開発等支援事業として、高分散カーボンブラックマスターバッチ及びコンパウンド試作開発を行う。カーボンブラックを樹脂に溶融した材料は顔料メーカーやコンパウンドメーカーにより製造され、ICトレーや帯電防止シート・電子部品等、多くの市場に出ているが、さらなる高性能化の要求が高まっており、各メーカーとも鎬を削っている。高品質・高機能を求めるコンパウンド技術は未だ確立されていないが、同事業部では試作開発を続けた結果、条件が同じ比較において高濃度かつ高分散技術を確立し、ばらつきのない導電性を実現している。

技術の確立によって得られた製品のブランド化を目的に「i-star(アイ・スター)」という名称の商標登録を行い、現在多くの製品を出荷している。

米光企業団地の工場

高機能樹脂事業

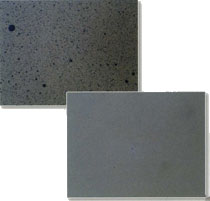

(左上)通常の分散技術

(右下)イチキンの高分散技術

本社社屋

本社社屋 栗屋社屋

栗屋社屋 鉄原素材

鉄原素材 コンパウンド製造ライン二軸押出機

コンパウンド製造ライン二軸押出機 樹脂

樹脂 フィラー(添加剤)

フィラー(添加剤) 米光企業団地の工場

米光企業団地の工場 (左上)通常の分散技術

(左上)通常の分散技術